Нижче наведені ключові стратегії контролю та методи, засновані на різних галузевих практиках та теоретичних підсумках:

Профілактичний контроль якості

1. Перевірка умов запуску

· Перевірка попереднього операції: Калібруйте точність обладнання, таких як інструментарія, світильники, ріжучі інструменти та вимірювальні інструменти, щоб забезпечити відповідність вимогам процесу.

Під час інспекції експлуатації: Моніторинг робочого стану в режимі реального часу в режимі реального часу в режимі реального часу та зносу інструментів та чистоти поверхні позиціонування.

· Інспекція після операції: підрахуйте кількість разів, коли вимірювальні інструменти використовуються для уникнення помилок, спричинених надмірним використанням.

· Ненормальна обробка: Коли виявлена аномалія, машину слід негайно зупинити для регулювання. Якщо обладнання вискакує з толерантності, його потрібно замінити, або попереджувальний знак повинен бути тимчасово вивішений, щоб позначити та виділити підозрілі продукти.

2. Перша перевірка предмета

Після обробки першого шматка кожного процесу оператор повинен дотримуватися стандарту. Виміряйте та записуйте фактичні розміри елемента за елементом. Якщо вони не є кваліфікованими, відрегулюйте інструмент, поки вони не відповідають стандартам, щоб уникнути пакетного скасування.

Коли відбуваються нові продукти або зміни процесу, їх потрібно відправити до кімнати метрології для тестування.

І зберігайте записи як орієнтир для подальшого виробництва.

3,4 м управління змінами

· Персонал (MAN): Нові працівники потребують цілеспрямованого навчання. Кваліфіковані працівники можуть бути підтверджені лише після того, як перший твір буде кваліфікований, а безперервна обробка стабільна.

Обладнання (машина): Після ремонту перший шматок обладнання має бути кваліфікованим, а для підтвердження необхідно обробити п’ять поспіль.

· Матеріал: Коли постачальник змінюється або стан матеріалу ненормальний, виробнича лінія повинна бути вимкнена для оцінки.

· Метод: коригування параметрів процесу вимагає попереднього навчання та однотижневого відстеження кваліфікаційної швидкості.

Моніторинг процесів та контроль в режимі реального часу

1. Система три інспекції(Самозахисник, взаємний огляд та спеціальний огляд)

· Самопірна перевірка: Оператор проводить самостійну перевірку відповідно до стандарту і знаходить будь-які відхилення. Часто вносять негайні коригування.

· Взаємна перевірка: Наступний процес перевіряє продукти попереднього процесу для запобігання. Дефектні продукти надходять на наступні етапи.

· Спеціалізована перевірка: інспектори якості використовують точні інструменти для остаточного огляду, щоб забезпечити об'єктивність та справедливість результатів.

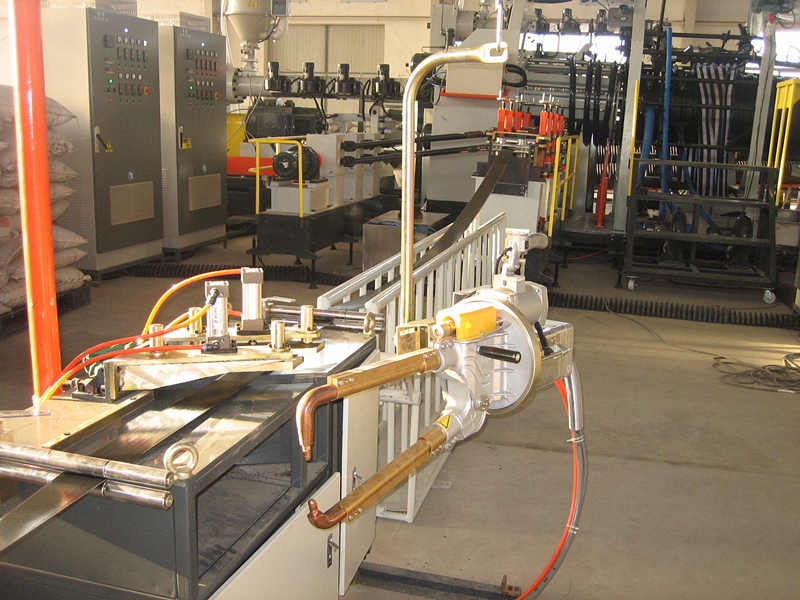

2. Онлайн -моніторинг та автоматизоване виявлення

· Збір параметрів, таких як температура та тиск за допомогою датчиків, у поєднанні з SPC (статистичний контроль процесу) аналіз стабільності процесу та ідентифікація ненормальних коливань.

· Автоматизована перевірка досягається за рахунок прийняття таких технологій, як машинний зір та датчики для підвищення точності та ефективності.

3. Ключове управління процесом

Встановіть точки контролю якості для процесів високого ризику (наприклад, зварювання та складання), а також зміцнення технічного обслуговування обладнання та моніторингу параметрів.

Технічні інструменти та аналіз даних

1. Застосування якісних інструментів

· SPC (статистичний контроль процесу): проаналізуйте можливості процесу через контрольні діаграми для зменшення варіацій.

· FMEA (аналіз режиму відмови): Прогнозування потенційних ризиків відмови на етапі проектування та формулювання профілактичних заходів.

· Платон та метод стратифікації: Визначте основні проблеми якості та класифікуйте та обробляйте їх.

2. Поліпшення, кероване даними

· Встановіть базу даних якості, проаналізуйте типи, частоти та першопричини дефектів та оптимізуйте параметри процесу.

· Відрегулювати стандарти якості в поєднанні з відгуками клієнтів, щоб утворити управління закритою циклом.

Навчання персоналу та інституційні гарантії

1. Удосконалення навичок та обізнаності працівників

· Регулярно тренувати норми експлуатації, стандарти якості та використання інструментів та зміцнюють концепцію "не приймати, не виробляти і не передавати несправні продукти".

· Стимулюйте ентузіазм за допомогою змагань з якості та стимулюючих механізмів (таких як нагороди якості).

2. Система та процеси процесу

· Розробити стандартизовані інструкції з експлуатації (SOP) та зробіть їх зрозумілими. Детальні правила роботи для кожного посилання.

· Встановіть плани технічного обслуговування обладнання та управління запасними частинами для забезпечення стабільності обладнання.

Постійне вдосконалення та застосування випадків

1.pdca цикл

План → DO → Перевірте → Дія, постійно оптимізуйте процес.

2. Посилання на галузеві справи

· Лінія автомобільної виробництва: Інтегруючи оптимізацію процесів, моніторинг обладнання та управління ланцюгами поставок через TQM (загальне управління якістю), швидкість дефектів знижується.

· Електронні продукти: Для забезпечення надійності приймаються автоматизоване виявлення та прискорене тестування життя.

Резюме

Контроль якості виробничої лінії повинен інтегрувати профілактичне управління, моніторинг у режимі реального часу, технічні інструменти та поліпшення можливостей персоналу, щоб утворити повний цикл закритого циклу від дизайну до доставки. Підприємства можуть поєднувати власні характеристики та вибирати застосовні методи (наприклад, SPC, FMEA) за допомогою даних та досягти цілей якості шляхом аналізу та постійного вдосконалення.